江苏兴钻超硬材料科技有限公司

产品应用

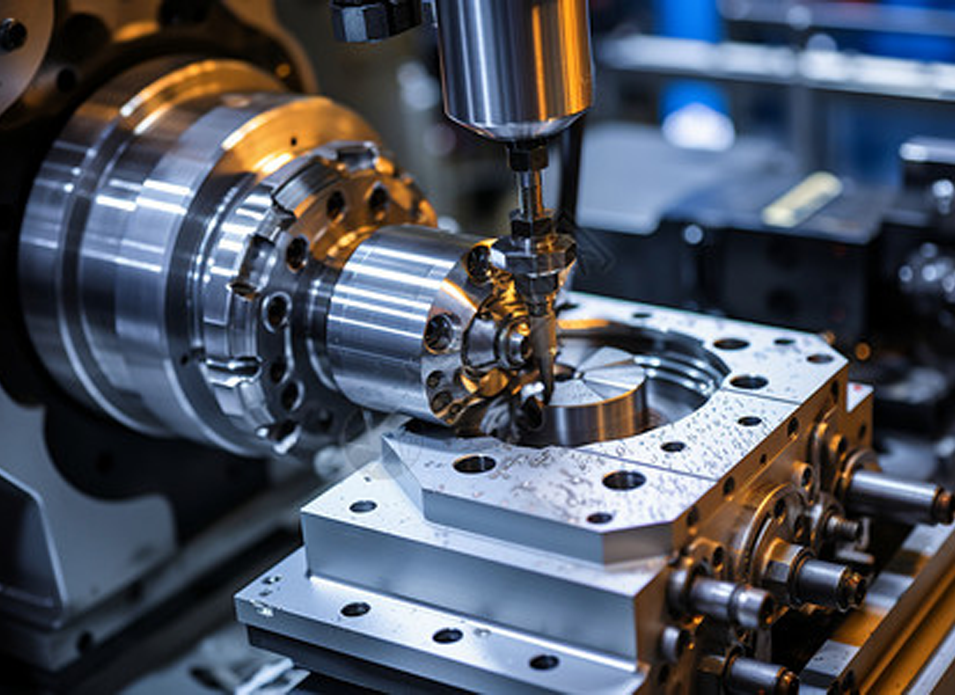

金刚石与 CBN 磨削技术:驱动机械制造行业精密升级

在机械制造行业 “高精度、高可靠性、高效率” 的发展主线中,从机床主轴、齿轮箱到精密轴承、模具型腔,每一个核心部件的加工质量都直接决定机械设备的性能与寿命。金刚石与立方氮化硼(CBN)磨削技术,凭借超硬特性、卓越的精度控制能力与对难加工材料的适配性,成为破解机械制造行业硬脆材料、高强度金属加工难题的关键支撑,推动机械产品向 “更精密、更耐用、更高效” 方向迭代。

一、机械制造行业对磨削技术的核心需求

机械部件需承受载荷、高速运转或频繁摩擦,其加工质量对设备整体性能至关重要,这对磨削技术提出了严格要求:

- 超精密成型:核心部件如机床主轴的圆度误差需控制在 0.001mm 以内,齿轮的齿形精度需达 GB/T 10095 中的 5 级以上,确保部件装配后无振动、低噪音;

- 多材料适配:涵盖硬脆材料(工程陶瓷、玻璃纤维增强塑料)、高强度金属(淬火钢、轴承钢、合金结构钢),需磨削技术既能实现硬脆材料的低损伤加工,又能应对金属的高效高精度成型;

- 表面性能保障:摩擦部件如轴承滚道、导轨面,需磨削后表面粗糙度达 Ra<0.1nm,且具备高硬度、抗疲劳性,避免因表面缺陷引发的早期磨损或断裂;

- 量产效率适配:机械制造多为批量生产,要求磨削工艺具备高加工效率,砂轮寿命长(如加工轴承钢时寿命需达普通磨料的 10 倍以上),降低换刀频率与生产成本。

普通磨料因硬度不足、耐磨性差,易产生热损伤或精度波动,难以满足上述需求,而金刚石与 CBN 磨削技术凭借独特优势,成为机械制造精密加工的 “核心利器”。

二、金刚石磨削:攻克机械制造硬脆材料加工难题

金刚石磨料莫氏硬度高达 10,且切削刃锋利、导热性优异(约 2000 W/(m・K)),能实现硬脆材料的 “微切削” 加工,有效控制表面损伤与变形,是机械制造硬脆部件加工的首选技术。

1. 工程陶瓷精密部件加工

工程陶瓷(如氧化铝、氧化锆、氮化硅陶瓷)具有高强度、高耐磨性、耐腐蚀性,广泛应用于机械密封件、轴承、刀具等部件,金刚石磨削技术可实现其高精度成型:

- 陶瓷机械密封件加工:机械密封件的密封面需具备极高平面度与光滑度,以防止介质泄漏。金刚石砂轮通过 “粗磨 - 精磨 - 超精磨” 工艺,可将陶瓷密封面平面度误差控制在 < 0.002mm,表面粗糙度 Ra<0.05nm,密封泄漏量 < 0.1mL/h,远超普通金属密封件的性能,适配化工、水处理等强腐蚀工况;

- 氧化锆陶瓷轴承加工:陶瓷轴承相比金属轴承更耐磨、耐高温,适用于高速机床主轴。金刚石砂轮可将陶瓷轴承内外圈滚道圆度误差控制在 < 0.0008mm,表面粗糙度 Ra<0.03nm,确保轴承旋转精度达 0.001mm,运转时温升降低 15%-20%,延长机床主轴使用寿命;

- 陶瓷刀具刀杆加工:陶瓷刀具刀杆需具备高精度装夹结构,以保障刀具切削精度。金刚石磨头可加工出刀杆的定位孔与夹持面,孔径公差 ±0.003mm,平面度误差 < 0.001mm,确保刀具装夹后径向跳动 < 0.002mm,提升切削加工精度。

2. 机械行业硬脆复合材料加工

玻璃纤维增强塑料(FRP)、碳纤维增强复合材料(CFRP)等硬脆复合材料,因轻量化、高强度特性,逐渐应用于机械外壳、结构支架等部件,金刚石磨削技术可解决其加工 “分层”“毛刺” 难题:

- FRP 机械外壳加工:FRP 外壳的边缘与安装孔加工易出现纤维分层、毛刺,影响装配与外观。金刚石磨头采用 “低速微量进给” 工艺,可精准加工安装孔,孔径公差 ±0.01mm,孔壁无分层、毛刺,表面粗糙度 Ra<0.8nm,同时避免材料碎裂,保障外壳结构强度;

- CFRP 机械支架加工:CFRP 支架需承受一定载荷,其连接面与轮廓精度至关重要。金刚石砂轮可磨削出支架的连接平面,平面度误差 < 0.003mm,轮廓精度 ±0.005mm,表面粗糙度 Ra<0.5nm,确保支架与其他部件的可靠连接,且重量较金属支架减轻 40%,适配轻量化机械设计。

3. 精密模具陶瓷镶件加工

部分高精度模具(如注塑模具、冲压模具)会采用陶瓷镶件提升耐磨性,金刚石磨削技术可保障镶件与模具的精准适配:

- 陶瓷模具镶件成型:注塑模具的陶瓷镶件需具备与型腔一致的复杂曲面,金刚石成型砂轮可磨削出镶件的异形轮廓,型面精度 ±0.002mm,表面粗糙度 Ra<0.04nm,确保镶件与模具基体无缝贴合,注塑产品尺寸精度误差 < 0.005mm;

- 陶瓷镶件安装面加工:镶件的安装面需高精度磨削,以避免模具装配后型腔错位。金刚石砂轮可将安装面平面度误差控制在 < 0.001mm,表面粗糙度 Ra<0.06nm,确保镶件安装后定位精度 < 0.002mm,提升模具使用寿命与产品合格率。

三、CBN 磨削:保障机械制造高强度金属部件的精密与耐用

立方氮化硼(CBN)硬度仅次于金刚石(莫氏硬度 9.5),且对铁族金属(如淬火钢、轴承钢)化学稳定性优异,能实现 “低温磨削”,避免金属部件产生热损伤与氧化层,是机械制造高强度金属加工的关键技术。

1. 机床核心金属部件加工

机床主轴、导轨、丝杠等核心部件,需具备极高精度与耐磨性,CBN 磨削技术可实现其精密成型:

- 机床主轴磨削:机床主轴(多为 45# 淬火钢、38CrMoAlA)的圆度、圆柱度直接影响加工精度。CBN 砂轮采用 “高速磨削 + 在线动平衡” 工艺,可将主轴圆度误差控制在 < 0.0005mm,圆柱度误差 < 0.001mm/m,表面粗糙度 Ra<0.04nm,且残余应力 < 30MPa,确保主轴高速运转时跳动 < 0.001mm,提升机床加工精度至微米级;

- 机床导轨磨削:直线导轨(材质多为 GCr15 轴承钢)需具备高精度直线度与光滑表面,以保障滑块平稳运动。CBN 砂轮可磨削出导轨直线度误差 <0.001mm/m,表面粗糙度 Ra<0.05nm,且导轨表面硬度提升至 Hv>850,耐磨性较普通磨削提升 3 倍,延长导轨使用寿命;

- 滚珠丝杠磨削:滚珠丝杠的螺纹精度与表面质量决定传动精度,CBN 砂轮可磨削出螺纹精度达 C3 级(GB/T 17587.3),螺纹滚道圆度误差 < 0.0008mm,表面粗糙度 Ra<0.06nm,确保丝杠传动误差 < 0.005mm/300mm,适配高精度机床进给系统。

2. 传动系统齿轮与轴类部件加工

齿轮箱、减速器中的齿轮、轴类部件,需高精度磨削以保障传动效率与稳定性:

- 硬齿面齿轮磨削:汽车、工程机械的齿轮多为 20CrMnTi 淬火后加工(硬度 HRC58-62),CBN 砂轮可磨削出齿形精度达 5 级,齿向误差 < 0.003mm,表面粗糙度 Ra<0.08nm,齿轮传动噪音降低至 75dB 以下,传动效率提升至 98% 以上,使用寿命延长 2-3 倍;

- 轴类部件精密磨削:电机轴、减速器输出轴(材质多为 40Cr 淬火钢)需具备高精度圆度与同轴度,CBN 砂轮可将轴类圆度误差控制在 < 0.0006mm,同轴度误差 < 0.001mm,表面粗糙度 Ra<0.05nm,确保轴类与轴承的精准配合,减少运转振动与磨损。

3. 轴承与液压部件加工

轴承、液压阀、油缸等部件,对表面精度与密封性要求严苛,CBN 磨削技术可保障其性能:

- 轴承套圈与滚珠磨削:轴承套圈(GCr15 轴承钢)的滚道与滚珠需极高精度,CBN 砂轮可将套圈滚道圆度误差控制在 < 0.0003mm,滚珠圆度误差 < 0.0002mm,表面粗糙度 Ra<0.02nm,轴承旋转精度达 P2 级,使用寿命可达 10 万小时以上,适配高速、重载机械场景;

- 液压阀阀芯与阀套加工:液压阀阀芯(材质多为 2Cr13 不锈钢)与阀套的配合间隙需控制在 0.001-0.003mm,以确保密封性。CBN 砂轮可磨削出阀芯外圆精度 h5 级,阀套内孔精度 H6 级,配合间隙误差 < 0.0005mm,液压阀泄漏量 < 0.01L/min,提升液压系统控制精度与效率。

四、技术创新与行业发展趋势

随着机械制造向 “智能化、精密化、绿色化” 发展,金刚石与 CBN 磨削技术也在持续迭代,以适配更复杂的加工需求:

- 复合工艺融合:将金刚石 / CBN 磨削与超声振动、电解修整(ELID)、低温冷却技术结合,进一步提升加工效率与质量。例如,超声辅助 CBN 磨削齿轮,可降低磨削力 25%,减少砂轮磨损 20%,同时提升齿面精度;

- 智能化与数字化升级:结合工业互联网、传感器技术与数控系统,构建 “磨削参数自适应调整” 系统。例如,在轴承磨削中,通过力传感器、温度传感器实时监测加工状态,自动优化磨削速度、进给量,确保每一件轴承精度一致性;

- 磨具高性能化发展:研发超细粒度、高结合强度的金刚石 / CBN 磨具,如纳米级 CBN 磨具用于轴承超精磨,超细金刚石磨具用于陶瓷部件镜面加工;同时开发多孔质、自锐性磨具,提升排屑与冷却能力,减少加工堵塞;

- 绿色加工优化:研发环保型磨削液(如可降解植物油基磨削液)与干式磨削技术,减少机械制造过程中的污染与能耗;同时通过优化磨削路径,提升材料利用率,如模具型腔磨削材料利用率较传统工艺提升 15%,降低生产成本。

江苏兴钻超硬材料科技有限公司